- Auteur Maria Gibbs [email protected].

- Public 2023-12-16 03:08.

- Dernière modifié 2025-01-22 17:50.

De nombreuses usines automobiles nationales, passant partout des moteurs à carburateur aux moteurs à injection, ont essayé de ne pas trop changer la conception du bloc et de la tête. Par conséquent, à la maison, lors de la conversion d'un carburateur en injecteur, vous pouvez faire la même chose: acheter un système d'alimentation à injection et l'installer à la place de celui du carburateur.

Nécessaire

- - système d'injection complet;

- - receveur;

- - collecteur d'admission;

- - conduite de carburant;

- - réservoir de gaz;

- - boîtier de filtre à air;

- - mastic anti-corrosion;

- - joints;

- - nouvelle génératrice avec poulie et courroie;

- - fils.

Instructions

Étape 1

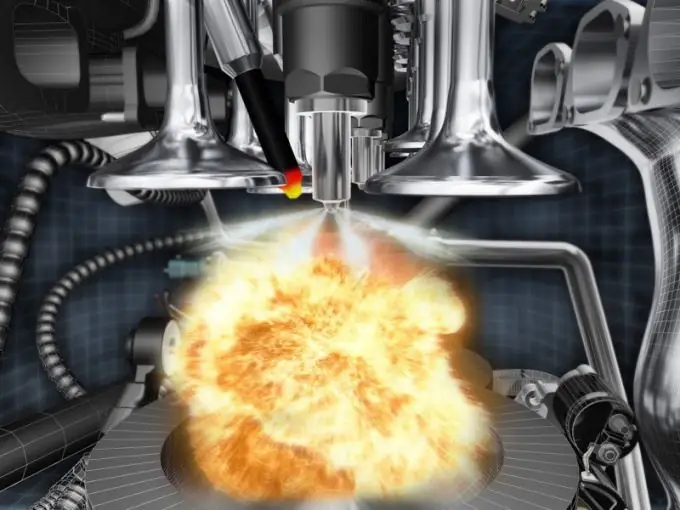

Commencez le travail en choisissant un système d'injection et en achetant les pièces nécessaires. Le système d'injection à coût optimisé basé sur le contrôleur BOSCH M1.5.4 sans capteurs d'oxygène et neutralisant répond aux exigences russes en matière de niveau de toxicité des gaz d'échappement. De plus, de nombreuses versions sportives sont proposées pour cette manette: il y a une possibilité de tuning. Assemblez le système d'alimentation à partir de pièces d'usine afin de ne pas modifier la conception et d'éviter des problèmes lors de l'enregistrement auprès de la police de la circulation. Les principales pièces détachées achetées: récepteur, collecteur d'admission, conduite de carburant, réservoir d'essence, filtre à air et autres. Il est préférable d'acheter un ensemble complet d'accessoires de la culasse. Cela coûtera moins cher que séparément.

Étape 2

Avant de démonter l'ancien système, rincez et séchez le nouveau réservoir d'essence et installez-y une pompe à essence. Dans le même temps, alignez les flèches sur le réservoir et le boîtier de la pompe à carburant et vérifiez la facilité de mouvement du flotteur du capteur de carburant. Couvrir le réservoir de gaz avec du mastic anti-corrosion. Percez ensuite deux trous dans le bloc-cylindres, un pour le capteur de cliquetis et un pour le module d'allumage. Coupez les fils à l'intérieur des trous. En examinant attentivement le bloc-cylindres, trouvez des trous prêts à l'emploi ou des gouttes spéciales pour eux. Attention lors du perçage: la profondeur du trou pour le capteur de cliquetis est de 16 mm, pour la vis de fixation du module d'allumage 20 mm. Avant l'utilisation, vidangez le liquide de refroidissement et retirez le radiateur et le pare-chocs. Le capteur de cliquetis a un filetage conique, vissez-le jusqu'à ce qu'il s'arrête.

Étape 3

Changer le tuyau de sortie du liquide de refroidissement, visser la sonde de température dans le neuf. Retirez la sonde de température dans le radiateur (mettez un bouchon). Selon la conception, vous aurez peut-être besoin d'un té de refroidissement pour connecter le vase d'expansion, ainsi que d'un joint. Ensuite, vidangez l'huile, retirez le carter, la courroie de distribution, la poulie dentée, remplacez la pompe à huile (la nouvelle doit avoir un moulage pour le montage du capteur de position KV) et la poulie de générateur habituelle avec un amortisseur avec une bague dentée. Changez la courroie en courroie trapézoïdale, et changez également le générateur, car l'électronique d'injection consomme plus d'énergie. Ne lésinez pas sur le remplacement du générateur. Si la machine n'est pas neuve, remplacez la pompe à huile et les joints de carter.

Étape 4

Nous démontons l'alimentation et le système d'allumage. Pour ce faire, retirez d'abord la batterie, puis le distributeur, la pompe à essence avec les groupes auxiliaires, le filtre à air avec le carter, le carburateur avec le collecteur, les câbles d'accélérateur et d'amortisseur à air, le câblage d'allumage dans le compartiment moto, la bobine, l'interrupteur, l'unité EPHX, les tuyaux de carburant, le réservoir d'essence, l'amplificateur du tuyau de dépression.

Étape 5

Démonter le tableau de bord. Faites un faisceau de deux fils + 12V de la borne du contacteur d'allumage à l'entrée du tachymètre. Un fil séparé pour la lampe Check Engine. Appliquez un connecteur à 8 broches d'un côté et un connecteur à 4 broches de l'autre. Tirez le faisceau d'allumage du compartiment moteur dans l'habitacle, fixez-le et connectez-le à celui fabriqué. Connectez les deux fils séparés du faisceau d'injection (bleu et bleu avec une bande noire) au bloc de câblage. Dans le relais du ventilateur, fermez les fils qui allaient à l'interrupteur du ventilateur. Fixez le contrôleur, les relais et les fusibles là où ils sont fournis. Ajoutez deux fils reliant la jauge de carburant au faisceau de la pompe à carburant.

Étape 6

Remplacez le faisceau d'origine du capteur de niveau de carburant par un nouveau, avec un connecteur pour la pompe à carburant. Mettez un bouchon sur le côté droit de la tête de bloc, attachez-y la "masse" du faisceau d'injection. Installez le collecteur, la rampe d'injection avec injecteurs, le récepteur, le tuyau d'accélérateur. Remplacez le câble d'accélérateur par un câble plus long.

Étape 7

Acheminer la conduite de carburant sous le soubassement et pousser le tuyau de retour sous le boîtier de direction. Fixez la conduite de carburant avec des colliers, vissez les durites de carburant, fixez le filtre à carburant (sur le support au bas du corps). Installez un nouveau réservoir d'essence, fixez-le avec des colliers et connectez la conduite de carburant. Vérifiez les fuites avant d'installer les buses. Fixez la rampe au collecteur, installez des capteurs séparés, un module d'allumage et des fils haute tension. Fixez solidement la terre, le câblage et les tuyaux. Installer ensuite le filtre à air, la durite de dérivation, raccorder les durites pour la ventilation du carter et le chauffage de la dérivation des gaz.

Étape 8

Vérifiez le travail effectué. Une voiture réparable avec des pièces de rechange réparables démarre immédiatement. En conclusion, connectez le DST-2 et l'analyseur de gaz, réinitialisez les erreurs et ajustez la composition du mélange au ralenti.